Главная / Научные исследования / Исследовательская деятельность и ее обеспечение

За прошедшие 50 лет на кафедре утвердились и устойчиво развиваются сначала в рамках НИГ ОМД, а затем НИЛ-37 (научный руководитель д.т. н., профессор Ф. В. Гречников, заведующая лабораторией И.В. Осиновская) следующие научные направления.

· Теоретическое и экспериментальное исследование пластического деформирования анизотропных сред (научный руководитель: член-кор. РАН, проф. Ф.В. Гречников).

Основой этого направления является разработанный Ю.М. Арышенским и И. И. Калужским вариант теории пластичности анизотропных сред, позволивший при участии В.И. Мордасова, Ф.В. Гречникова, М.Г. Лосева и В.Ю. Арышенского создать математические модели влияния анизотропии на технологические параметры процессов вытяжки, гибки, обтяжки, формовки, вырубки-пробивки листовых материалов, обжима и раздачи труб.

Дальнейший анализ влияния анизотропии на процессы деформирования позволил профессору Ф.В. Гречникову установить значения её показателей, повышающих предельное формоизменение листовых заготовок. Затем на основе полученных моделей взаимосвязи характеристик анизотропии с параметрами текстуры и упругими константами кристаллов разработана совместно с к.ф.-м.н. В. М. Зайцевым и И.В. Осиновской методика расчета состава текстуры и технологические режимы прокатки и термообработки, обеспечивающие получение в листах требуемой степени анизотропии свойств.

Это позволило наряду с экономией металла и электроэнергии при прокатке листов снизить на 12% расход металла при вытяжке новых листовых заготовок, уменьшить разнотолщинность стенок изделий на 40% по высоте и на 75% по периметру, увеличить на 15% предельную степень вытяжки и высоту детали, устранить фестонообразование.

Результаты исследований использованы при совершенствовании технологических процессов листовой штамповки на самарских металлургическом и авиационном заводах, НПО "Энергия" и др. С 1993 г. исследования по данному направлению активно развиваются в рамках федеральной научно-технической программы "Наукоемкие Технологии" и межвузовской научно-технической программы "Университеты России".

По результатам выполненных исследований защищены 3 докторских и 15 кандидатских диссертаций, получено 26 патентов РФ на изобретения, опубликовано свыше 350 статей и издано 12 монографий, в том числе 2 - в издательстве "Машиностроение" и 3 - в издательстве "Металлургия".

По результатам выполненных комплексных исследований этого направления Ф.В. Гречникову и В. И. Мордасову присуждена премия Ленинского комсомола (1981 г.) и премия Минвуза СССР (1986 г.), а в 2004 г. член-кор. РАН проф. Ф.В. Гречникову присуждена Государственная премия РФ.

В рамках данного направления профессором Ю. М. Арышенским, доцентами В. Ю. Ненашевым, А. Ю. Матвеевым и М. В. Хардиным активно разрабатываются способы и методы расчета параметров технологических процессов стесненного изгиба металлических композици-онных материалов, обладающих, как известно, конструктивной анизотропией свойств.

· Проектирование технологических процессов с учетом направленного изменения толщины заготовки в формообразующих операциях листовой штамповки (научный руководитель - д.т.н., профессор И.П. Попов).

Широкое распространение детали с заданной толщиной стенки нашли, в первую очередь, при производстве летательных аппаратов (обшивки, камеры сгорания, форсунки, емкости высокого давления и т.д.).

В рамках данного направления разработана методика проектирования технологических процессов деталей с толщиной стенки, близкой к заданной. В первую очередь, она основана на выборе способов формоизменения, их сочетания. Работа в этом направлении привела к созданию значительного количества новых способов штамповки и устройств, для их осуществления, многие из которых внедрены в производство. Во вторую очередь, методика предусматривает расчет технологических параметров, как параметров минимизации функционала между заданной и технологически возможной толщинами.

Результаты аналитических исследований данного направления нашли применение при разработке автоматизированных процессов формообразования крупногабаритных несущих оболочек из листа и деталей из профилей методом обтяжки, при производстве таких самолетов, как Ан-22 ("Антей"), Ил-86, самолета Ан-400 ("Руслан").

Ученые, к.т.н., доцент В.П. Чистяков, д.т.н., проф. В.А. Михеев, ст. инженер М.И. Хасьянов, разработали и внедрили в производство шесть новых технологических процессов обтяжки. Впервые изготовлены крупногабаритные оболочки сложной формы, имеющие геометрический коэффициент 1,25…1,35, а также обшивки из титана. Новые разработки оснащены десятью вариантами систем автоматизации и автоуправления для обтяжных прессов типа ОП, РО и ПГР.

По данному направлению защищены две докторские и четыре кандидатские диссертации, опубликовано более 100 статей, получено 35 патентов на изобретения. Результаты работы демонстрировались на ВДНХ СССР и отмечены серебряной и бронзовой медалями.

В 1981 г. за вклад в решение ряда вопросов по рассматриваемому научному направлению к.т. н., доценту В. Д. Маслову присуждена премия Ленинского комсомола.

· Разработка процессов производства профилей и труб с продольным и винтовым оребрением (научные руководители: д.т. н., проф. Ю.С. Старостин (до 1989 г.) и д.т.н., проф. В.Р. Каргин).

Над разработкой и освоением технологии и производства новых видов труб и профилей сложной формы, позволяющих резко увеличить эффективность теплообменников, работают к.т.н., доценты Ю.С. Горшков, Г. В. Чертков и сотрудники Самарского металлургического завода.

Разработки ноу-хау составили основу технологий по получению многоканальных медно-алюминиевых, двух- и трехслойных, винтообразных, ребристых труб.

Новые технологии демонстрировались на международных выставках в США, Германии, Франции и запатентованы в США, Англии и Италии.

Результаты работ обобщены в четырех монографиях, вышедших в издательстве "Металлургия" и защищены пятидесятью патентами РФ на изобретение.

По данному направлению защищены две докторские и четыре кандидатские диссертации.

Разработанные технологические процессы стали основой для построенного в 1989 г. в Молдавии (г. Страшены) завода по производству многоканальных труб с годовым выпуском 2175 тонн.

· Исследование локализованного упруго-пластического деформирования и разработка технологических процессов образования соединений и плакирования изделий (научный руководитель д. т.н., профессор С.И. Козий).

С.И. Козий более тридцати лет развивает научные исследования по двум следующим направлениям:

1) локализация упруго-пластических деформаций в технологических операциях образования соединений, где:

- разработаны принципы проектирования механических точечных соединений, решены задачи о внедрении пуансона в полупространство из жестко-пластического материала, имеющего глухое отверстие, и на их основе создано более тридцати конструкций соединений и 45 технологических процессов, позволяющих получать повышенные характеристики прочности и жесткости изделий при минимальном весе силовой точки;

- впервые решены задачи о диссипации механической энергии в очаге деформации при формировании цилиндрических поверхностей методом подвижных источников;

- разработаны техническая документация, содержащая два отраслевых стандарта, ряд производственных инструкций типа ЗЗУ и на их основе блок директивных технологических процессов внедренных в производство;

- впервые на базе аналитических исследований локализованного формоизменения предложены технологические процессы формирования кольцевых утолщений на поверхности трубы, разработан принципиально новый механизм закрепления труб в трубных решетках теплообменных аппаратов. Предложено более двадцати вариантов новых сборок труб с трубными решетками;

- изготовлены производственные комплексы для получения профилированных законцовок труб (в том числе биметаллических), обеспечивающие высокую производительность. Это позволяет на каждом из трубных пучков теплообменного аппарата получать экономию до 100 тыс. руб.

Результаты проводимых исследований внедрены в ЦСКБ, ВФ "Энергия", НПО имени Лавочкина, на Новокуйбышеском ремонтномеханическом заводе НК "РОСНЕФТЬ", отмечены двумя серебряными и одной бронзовой медалями ВДНХ СССР, послужили материалом для 300 публикаций, в том числе пятнадцать из них сделаны совместно со студентами; выполнено шесть кандидатских и одна докторская диссертация; обеспечен значительный экономический эффект; коллектив ученых во главе с проф. С.И. Козий стал лауреатом премии имени первого вице-президента НЦ "ЮКОС В.Ф. 3eнкина и удостоен первой премии областного конкурса НТО МАШпром. В 2001 г. коллектив удостоен Губернской премии в области науки и техники.

2) разработка и исследование технологического процесса горячего прессования труб из алюминиевых сплавов с плакированной рабочей поверхностью. Здесь:

- совмещен процесс сборки составной заготовки с процессом подготовки контактирующих поверхностей для образования твердофазного соединения посредством локальной раздачи на границе плакирующего материала с плакируемым;

- предложено осуществлять разогрев очага деформации и горячее прессование составных заготовок приложением деформирующего усилия первоначально только к заготовке из плакируемого материала.

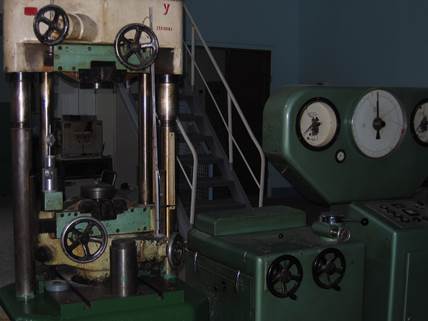

Материальной базой проведения научных экспериментов являются универсальная испытательная машина ЦДМУ -30, испытательная машина FS 150 АХ «Testometric», гидравлические и кривошипные прессы усилием от 6,3 кН до 2500 кН, волочильный стан, молот, универсальный микроскоп ИМЦЛ 100*50А, портативный функциональный твердомер ТН-160, печи плавильная ПП20 (А1) и лабораторная ПЛ 5/12,5, стан холодной прокатки «КВАРТО» и контактный толщиномер фирмы «Vollmer». Перечисленное оборудование позволяет проводить научно - исследовательские работы и отрабатывать технологические процессы как в условиях, близких к промышленным, так и на моделях. Достоверность полученных результатов исследований обеспечивается с помощью различных приборов механического и электрического типа, электронной и оптической аппаратуры (твердомеров, индикаторов, микроскопов и т.п.).

Опираясь на материальную базу и высокий научный потенциал сотрудников (четыре доктора, шесть кандидатов наук) лаборатория решает теоретические, технологические и конструкторские задачи в рамках хоздоговорных и госбюджетных работ.

Научно - исследовательская работа в НИЛ-37 проводится совместно с Волжским филиалом Института металлургии и материаловедения им. А.А. Байкова Российской академии наук по договорам с такими предприятиями, как Новокуйбышевский ремонтно-механический завод (ООО "РМЗ"), Кумертауское авиационное промышленное предприятие (КуАПП), ЗАО «Авиастар-СП», ОАО «АВИАКОР-Авиационный завод», ОАО «Моторо-строитель», ОАО «Волгабурмаш», ОАО «Завод авиационных подшипников».

Больших успехов НИЛ 37 достигла в исследовании и отработке техно-логических процессов получения высокоресурсных соединительных элемен-тов трубопроводов различного назначения (отводы и тройники). Для отработ-ки данных технологических процессов широко используется компьютерное моделирование в программных продуктах ANSYS/LS-DYNA.

Госбюджетные научные исследования выполняются в рамках программ:

· «Базовое финансирование» (единый заказ-наряд);

· Грант Президента для поддержки молодых российских ученых и ведущих научных школ Российской Федерации;

· Федеральная целевая научно-техническая программа «Исследования и разработки по приоритетному направлению «Индустрия наносистем и материалы»

Значительный вклад в работу лаборатории, организации ее деятельности вносят заведующая лабораторией И.В. Осиновская, инженеры Г.М. Носова, В.Н. Стрыгин, В.М. Чуриков, Я.А. Ерисов и другие.

По результатам проведенных научно-исследовательских работ:

· издано более 20 монографий;

· опубликовано более 900 статей в центральной печати;

· получено около 400 авторских свидетельств на изобретения и полезные модели.

|

|

| Научно-методическая литература | Патенты и авторские свидетельства |

С 1989 г. на кафедре открывается новое научное направление - разработка и исследование специальных методов листовой штамповки с использованием статических и динамических нагрузок, традиционных и нетрадиционных источников нагружения; создание оборудования и технологического оснащения для их реализации, сначала в рамках научно-исследовательской группы, а затем научно-исследовательской лаборатории НИЛ-41.

Научный руководитель лаборатории - Глущенков Владимир Александрович, лауреат премии Совета Министров СССР, Губернской премии в области науки и техники, конкурса Послы Самарского региона, член международных обществ США, Дании, Финляндии. Президент международной ассоциации МИОМ, награжден: орденом «Де Шевалье», Бельгия.

На базе НИЛ-41 функционируют:

· Центр магнитно-импульсной обработки материалов (Центр МИОМ). Центр МИОМ создан благодаря поддержке Правительств РФ, Самарской области, Американского фонда гражданских исследований и развития (CRDF);

· Международная ассоциация (МА) научно - технических работников, занимающихся разработкой, исследованием и внедрением в промышленность процессов МИОМ - правопреемник секции МИОМ Научного Совета ГКНТ СССР. МА МИОМ объединяет представителей 59 организаций из 10 стран мира.

В научно-технической деятельности НИЛ-41 тесно взаимодействует: с Волжским филиалом института металлургии и материаловедения им. А.А.Байкова РАН. Количество штатных сотрудников в лаборатории 15-20 человек, совместителей - 10-18, в т.ч. студентов старших курсов - 5-10.

Лаборатория оснащена уникальными по своим возможностям современным оборудованием и приборами для измерения быстропротекающих процессов.

Разработки НИЛ-41 доводятся до промышленной реализации. На ряде предприятий создаются производственные участки «под ключ» под освоение новых технологий, налаживается выпуск продукции более высокого качества и надежности с меньшими трудовыми и материальными затратами.

На основании теоретических и экспериментальных исследований в лаборатории разрабатываются новые технологические процессы ОМД в т.ч. гибридные. Это технологические процессы резки, формовки, калибровки, сборки, сварки, заковки, обтяжки и др., осуществляемые импульсным полем в оригинальных инструментальных штампах. Развиваются так же исследования процессов штамповки с использованием эластичных сред, сборка с использованием давильно-раскатных работ, поисковые работы по воздействию импульсного магнитного поля на твердый и жидкий металл.

Технологические процессы, разработанные сотрудниками лаборатории, внедрены на многих авиакосмических предприятиях, в судо- и автомобилестроении, в электротехнике, в нефтяной промышленности, при производстве медицинской техники и товаров народного потребления.

Для реализации новых технологий разрабатывается и изготавливается специальное оборудование (магнитно-импульсные установки), оснастка, инструмент, поставляемые в т.ч. на экспорт в Италию, Германию, Финляндию, Китай.

Международная научная деятельность НИЛ-41 выполняется в рамках заключенных долгосрочных соглашений о научно-техническом сотрудничестве с университетом штата Огайо (США), с фирмой РСТ products (Германия), с фирмой Cordin Co Inc (США), с ракетно-космической корпорацией «Столица» (КНР), с фирмой ICAR, Италия. С целью обмена опытом и знакомства с разработками НИЛ-41 лабораторию посетили представители Китая, Японии, Южной Кореи, США, Финляндии, Дании, Италии, Израиля

Приоритет разработок лаборатории защищен 88 авторскими свидетельствами и патентами России. Опубликовано свыше 150 статей в научно-технических журналах, сделаны научные доклады на 43 Международных конференциях в том числе: Машиностроительные технологии - 1990, 2001 (Болгария), Франция, 2000, Thermal Stresses, IC&M-97 (Япония), Технология металлообработки - 1998, 2005 (Минск, Беларусь), ПНИАТ-50 – 2007 (Китай).

Лаборатория представляла свои научные разработки на 23 отечественных и международных выставках в том числе: Advanced Materials ft Engineering Exhibition, Осака, Япония, 1998; Высокие технологии России, Цюрих, Швейцария, 1998; Двигатель-2006, Москва; Научно-промышленная выставка достижений Поволжского региона, Самара, 2000; 1-я окружная ярмарка бизнес-ангелов и инноваторов, Нижний Новгород, 2003; Ярмарка высоких технологий, Китай, 2004; Высокие технологии, Сан-Пауло, Бразилия, 2004; Всемирный салон инноваций , Эврика-2005, Брюссель, Бельгия; Международный Салон инноваций, Женева, Швейцария, 2008; Международный салон инноваций и инвестиций, Москва, 2008.

Представляемые на выставке экспонаты лаборатории награждены медалями и дипломами:

Ежегодно по научной тематике НИЛ-41 выполняется 4-6 дипломных проекта. Высокий уровень проектов отмечает государственная аттестаци-онная комиссия. Реальные дипломные проекты награждены дипломами и грамотами, являются основой докладов, представленных на Королевских и Гагаринских чтениях, студенческих конференциях СГАУ.

Успехи лаборатории – это долголетний кропотливый совместный труд ее сотрудников: Е.М. Балыковой, А.Н. Безрукого, А.Е. Бурмистрова, С.Б. Гербера, А.Е. Егорова, Ю.А. Егорова, А.Ю. Иголкина, Г.З. Исаровича, В.Ф. Карпухина, И.С. Ксенофонтова, В.С. Макарова, В.Т. Михеева, Ю.А. Москалева, Ю.М. Овчинникова, Т.В. Парталохи, В.И. Песоцкого, Т.В. Савинковой, С.Г. Симагиной, С.А. Стукалова, Л.И. Устиновой, В.Н. Хорошева, Г.А. Файнштейн, Л.Ф. Фомичевой, В.Г. Чураковой, А.С. Шестакова, А.А. Шумилова, Р.Ю. Юсупова. Это и большая научно-техническая помощь коллег из НИИ, КБ вузов, промышленных предприятий.